1、3D 打印使制造的自由度大幅提高

3D 打印源于制造思路的革新。根据美国材料与试验协会(ASTM)的定义:3D 打印是借助三维数字模型设计,使用激光烧结、材料喷射等各种立体打印技术,来实现原料层层沉积叠加,并最终形成成型物体的一种制造方式。在概念上,它同义于工业专业术语中的“增材制造”(Additive Manufacturing)。之所以称之为“增材制造”,是因为它区别于传统的机械加工方式:通过多种工具加工手段(切割、钻孔、蚀刻等)剔除原材料中多余的部分,得到需要的成型件,这种制造方式像是在数学中的“减法”运算。而“增材制造”逆其道行之;通过特定方式的材料添加来制造产品,更像是在做“加法”复杂结构的可实现性,以及复杂度与制造成本之间的独立性成为提高制造自由度的基础。制造过程中,打印头和激光烧结处理的材料一般都是半液态或粉末状的物体。制造流程相当于材料在三维空间上进行排列组合。这种成型原理,使得产品形状结构的实现几乎不受加工工艺的限制。同时,对于传统的机械加工而言,产品结构复杂度的提升,意味着制造工序的增加,和成本的上升。而3D 打印制造的直接成本主要来源于原材料和设备折旧;这两部分成本的大小几乎不受产品结构的复杂程度的影响。

下图为使用3D 打印技术制造的外饰品,使用传统的机加工,实现这种复杂的镂空结构几乎是不可能的。而使用3D 技术制造这种复杂程度较高的产品,相比简单结构件,并不会增加额外成本。这一点对于功能部件的生产制造来说更具有实质意义。摆脱了制造技术的限制,工程人员完全可以从使用性能的角度追求最优化的设计。

下图为空中客车(Airbus)飞机发动机外壳使用的金属铰链,图形上部为传统机加工的外形设计,下部是使用3D 打印制造的外形设计。可以看出后者较前者形状更为复杂,但原料使用更为节约,重量更轻。就性能而言,并不逊于传统设计,甚至会更好。

2、3D打印简化作业流程,提高制造的数字化程度

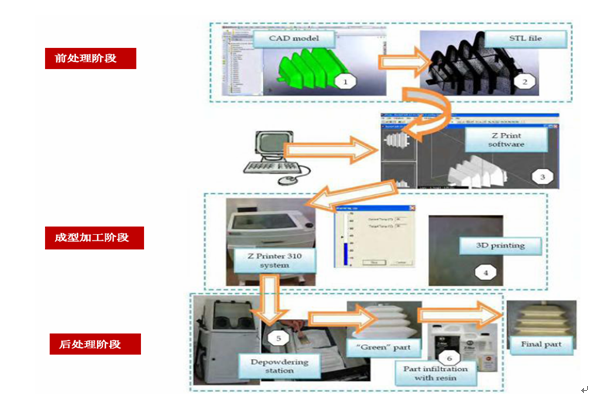

3D打印的作业流程一般可分为前处理(pre-processing)、成型加工(processing)和后处理(post-processing)三个阶段,如下图所示。

图表 5 ZCorp公司3D打印设备作业流程图

在前处理阶段,使用计算机进行三维立体模型的设计(CAD modeling),并将3D模型转化为打印设备可以识别的STL、OBJ、VRML、DXF、PLY等文件格式。一般3D打印设备使用的计算机软件系统都具有逆向工程运算功能,软件以产品设计的相应参数,自动生成制造程序。在成型加工阶段,打印设备根据预先设定好的程序进行层级制造,得到坯件。在后处理阶段,根据产品需要,进行抛光、浸渗等工艺处理后,得到最终产品。

这种作业流程相对传统的机加工,具有流程简化、数字化程度和设备通用水平提升三大优势:

1)3D对作业流程的简化主要体现在成型加工阶段。机械加工同样可以借助CAD模型来实现产品原型的设计,但之后还需要工程人员来进行制造流程的设计,包括工具选择和工序安排。然后按照既定工序来完成产品制造。每个工序阶段,使用的操作工具和设备类型一般都不相同,主要根据设计人员的经验而定。3D打印相当于将机加工的工具作业流程转换为一台设备的内部操作,从而简化了制造流程。

2)3D打印的成型原理相对简化,易于转化为计算机可以识别的程序语言。制造程序的生成相当于以最终产品所要达到性能参数作为约束条件,通过逆向工程原理计算得到最优化(一般指制造时间最短)的加工方案。这一步骤可以完全通过特定的软件来实现,代替了加工流程设计中的人工成分,减少了制造过程中人工参与,从而提高了制造的数字化程度。

3)传统的机械加工的作业流程一旦完成,一般只能加工一种或几种产品。有些工序环节的工具装备仅仅是针对一种产品的加工需要而设计。如果需要生产新的产品,往往需要更换工具设备,对工序流程也需要重新设计。整个流水线的产品专属性较强。3D打印基于其特殊的成型原理,只要通过更改产品的制造程序,同一台设备即可以生产不同形状结构的产品。从而提高设备的通用性水平。

3、3D打印提高原料利用率,减少生产废料

3D打印制造方式对材料利用率的提高来源于产品设计和制造工艺两个方面的技术优势。

由于3D打印给予产品形状结构充分的设计自由度,设计者可以使用传统加工工艺无法实现的几何结构(如晶格、支架、蜂巢等几何结构)来减少原材料的使用。下图是使用ExOne公司的3D打印设备加工成型的门把手,它是基于传统制造工艺设计,引入了新的结构形状;在不影响产品性能的条件下,减少了原料的用量。此项设计曾经参与米兰家具展,相比传统的设计,原料消耗量大约减少30%。而如果将这种设计理念延伸至其他工业领域,那么意味着整个制造业对原料的消耗量可能发生明显的下降。

图表 6 使用3D打印加工成型的手柄

略...

图表 7 3D打印制造的飞机发动机零部件

略...

就制造工艺而言,由于3D打印采用“增材制造”的技术路径,因此在理论上这种生产方式几乎不会产生任何废料。但由于制造工艺的精度误差,和部分产品加工过程所需要的支撑结构,仍然会有原料损耗。而相比机械加工,这种原料损耗已经显得微乎其微。在传统机加工工艺条件下,产品结构的复杂程度越高,通常意味着需要从最初材料原型中剔除的部分也会越多,原料的利用率就越低。

4、3D打印提高了产品创新速度,降低了创新成本

由于3D打印设备较高的通用化水平和数字化程度,只需修改设计,改变制造程序,而无需额外添加设备就可以新设计的产品或者零部件的制造。此外,从创新设计到推向市场,时间价值无疑是一个十分重要的因素,3D打印技术以数字化制造,快速成型的工艺特点,可以大量节省研发者制造的时间,加速设计创新实现的速度。

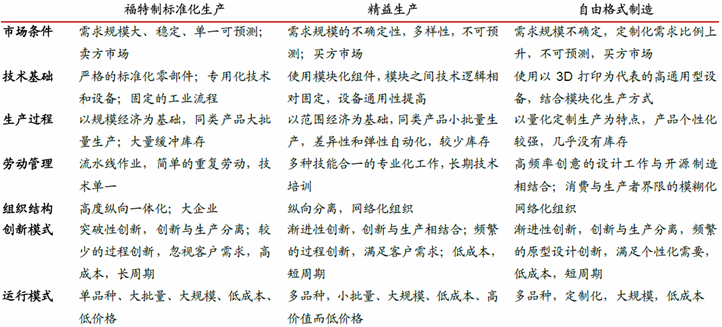

图表 8 三种生产方式的比较